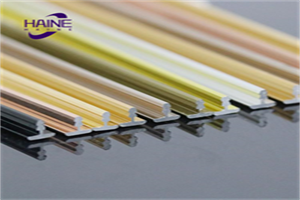

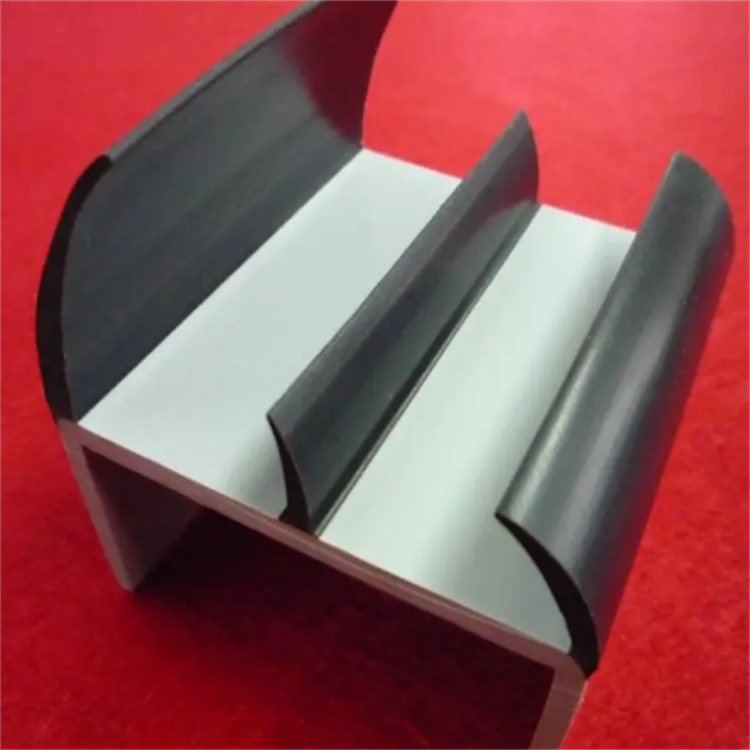

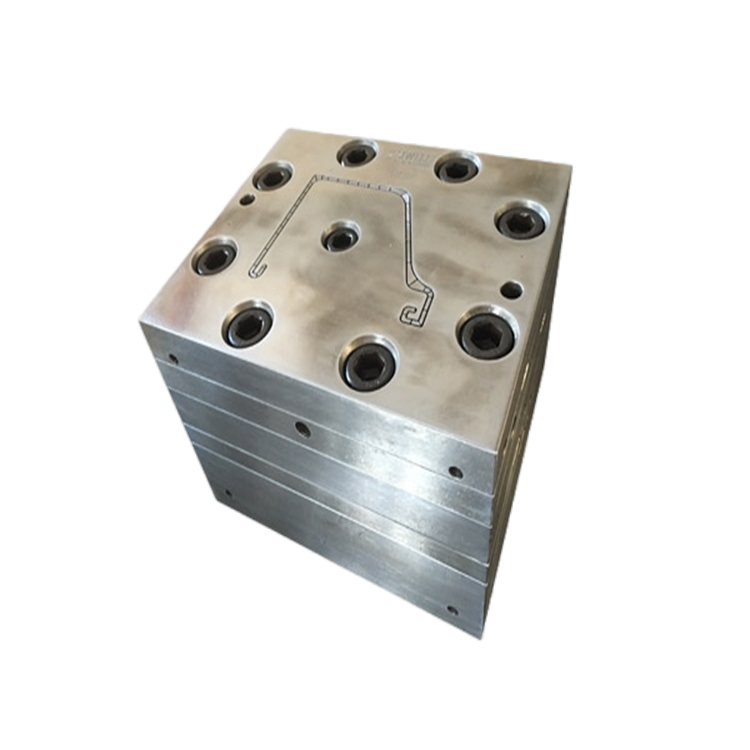

不同型材的模具在加工过程中对所选材料非常重要。如果材料不够好,开发出来的工件性能就不会很好。挤出不同型材模具的加工材料需要满足哪些要求:

第一:当耐磨坯挤出不同型材模具型腔的塑性变性时,沿型腔表面流动滑动,导致型腔表面与坯料之间的剧烈摩擦,导致模具因磨损而失效。因此,材料的耐磨性是模具最基本、最重要的性能之一。硬度是影响耐磨性的主要因素。一般来说,模具零件的硬度越高,磨损越小,耐磨性越好。此外,耐磨性还与碳化物在材料中的类型、数量、形状、大小和分布有关。

第二:强韧性模具的工作条件大多很差,有的经常承受较大的冲击负荷,导致脆性断裂。为了防止模具零件在工作时突然脆性断裂,模具应具有较高的强度和韧性。模具的韧性主要取决于材料的碳含量、粒度和组织状态。

第三:在疲劳断裂性能模具工作过程中,在循环应力的长期作用下,经常会导致疲劳断裂。其形式包括小能量反复冲击疲劳断裂、拉伸疲劳断裂、接触疲劳断裂和弯曲疲劳断裂。模具的疲劳断裂性能主要取决于其强度、韧性、硬度和材料中夹杂物的含量。

第四:高温性能当模具工作温度较高时,会降低硬度和强度,导致模具早期磨损或塑性变形和故障。因此,模具材料应具有较高的抗回火稳定性,以确保模具在工作温度下具有较高的硬度和强度。

第五:耐冷热疲劳性能有些模具在工作过程中处于反复加热和冷却状态,使腔表面拉动,压力变应力,导致表面开裂剥落,增加摩擦,阻碍塑性变形,降低尺寸精度,导致模具故障。冷热疲劳是热模具故障的主要形式之一,帮助该模具具有较高的冷热疲劳性能。

第六:一些耐腐蚀模具,如塑料模具,由于塑料中含有氯、氟等元素,加热后分析HCI、HF等强侵蚀性气体,侵蚀模具型腔表面,增加其表面粗糙度,加剧磨损失效。

挤压异型材模具在选择材料加工时需要满足六个要素,但不完全必须根据上述要求,需要根据不同的材料、要求、环境工艺等,做出合适的选择,才能生产出高质量的挤压异型材产品。