塑料模具是一种组合塑料模具,用于压塑、挤塑、注塑、吹塑和低泡沫成型。根据浇注系统的不同,模具可分为三类:

(1)大水口模具:流道和浇口在分模线上,与产品一起脱模。设计最简单,加工方便,成本低,所以很多人选择大水口系统工作。

(2)细水口模具:流道和浇口不在分模线上,一般直接在产品上。因此,需要设计一组水口分模线,设计复杂,加工难度大。一般根据产品要求选择细水口系统。

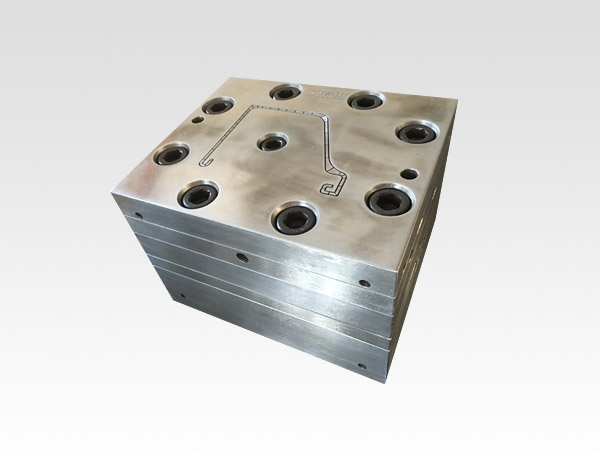

(3)热流道模具:这种模具的结构与细水口的结构大致相同。最大的区别是,流道位于一个或多个热流道板和具有恒定温度的热嘴中。没有冷材料的模具,流道和浇口直接在产品上。因此,流道不需要模具。该系统又称无水口系统,可节省原材料。适用于原材料价格高、产品要求高的情况,设计加工困难,模具成本高。

挤出成型又称挤出成型或挤出成型,其成型工艺如下:

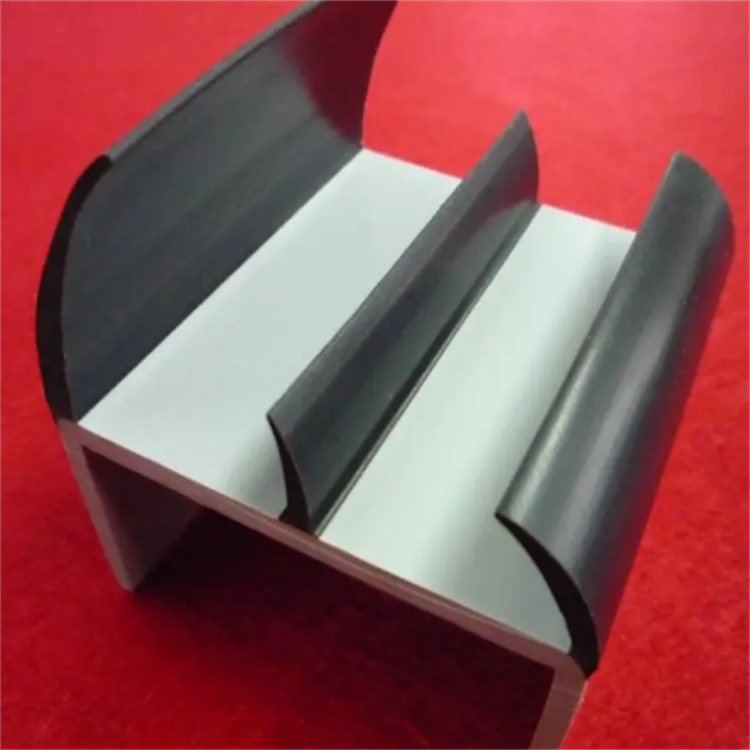

首先在挤出机(类似于注塑机)的料仓中加入颗粒状或粉状塑料,然后由旋转挤出机螺钉送至加热区域,逐渐熔化为粘流状态。然后,在挤出系统的作用下,塑料溶剂通过一定形状的挤出模(机头)模口形成所需截面形状的连续型材。

挤出塑料零件内部组织对称、紧密,尺寸相对稳定、准确。而且几何形状简单,截面形状不变,模具结构简单,制造维护方便,可持续成型,生产率高,成本低;几乎所有热塑性塑料和少量热固性塑料都可以挤出。

塑料挤压产品包括管材、板材、棒材、薄膜、各种异型材等。此外,挤压成型还可用于塑料的着色、造粒、混合改性等。

上一篇:PVC异型材可量身定制

下一篇:塑料挤出模具的清理与维护